塑钢照明母线加工

- 2025-11-06 12:47:27

- 4148

- admin

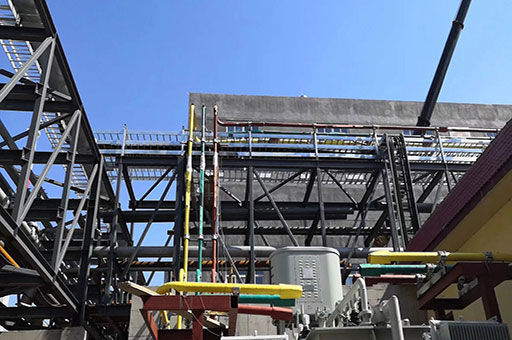

在电力工程与建筑电气领域,塑钢照明母线因其绝缘性能强、安装便捷、维护成本低等优势,成为商业综合体、工业厂房、数据中心等场景的首选配电解决方案。而如何高效完成塑钢照明母线的加工,直接影响项目进度与用电安全。本文将围绕塑钢照明母线加工的核心流程、技术要点及行业标杆品牌展开深度解析。

一、塑钢照明母线加工的核心流程

1. 材料预处理:确保基础性能

塑钢母线主体采用高强度工程塑料(如PVC、PE)与导电铜/铝排复合,加工前需对材料进行严格检测:

- 导电层:铜管母线或铝管母线的导电率需符合GB/T 5585标准,表面氧化层厚度≤0.1mm;

- 绝缘层:塑钢外壳的阻燃等级需达到V-0级,耐温性≥105℃,避免高温环境下变形;

- 密封性:接口处需采用防水胶圈或热熔工艺,防止潮湿环境导致绝缘失效。

- 直段加工:采用激光切割或水刀切割,避免机械应力导致材料变形;

- 弯头制作:通过热弯工艺(温度控制在120-150℃)实现90°/180°转弯,确保弯曲半径≥3倍母线槽宽度;

- 开孔定位:使用模板定位法在母线槽外壳开散热孔或连接孔,孔径误差≤0.5mm。

- 灌封工艺:在接头处注入环氧树脂胶,固化后形成整体绝缘层;

- 喷涂防护:外壳表面喷涂防紫外线涂层,延长户外使用寿命;

- 接地测试:使用接地电阻测试仪验证接地连续性,阻值需≤0.1Ω。

- 采用弹性缓冲垫片(如硅胶材质)吸收热变形;

- 预留5%-8%的伸缩间隙,避免刚性连接。

- 模块化设计:通过更换端盖或插接箱实现快速适配;

- 定制化生产:新合管母线提供“设计-加工-安装”一站式服务,支持非标尺寸定制。

- 材料自研:与中科院合作开发耐候性塑钢复合材料,使用寿命达30年;

- 工艺创新:独创“分段预热-整体成型”工艺,解决大跨度母线槽变形难题;

- 服务网络:在全国设立12个加工基地,支持48小时紧急供货。

2. 精准切割与成型

根据设计图纸,使用数控切割机对母线槽进行分段处理,误差需控制在±1mm以内。关键步骤包括:

3. 组装与绝缘处理

将导电排与塑钢外壳通过卡扣或螺栓固定后,需进行二次绝缘处理:

二、塑钢照明母线加工的技术难点与解决方案

难点1:热膨胀系数差异

铜/铝导电排与塑钢外壳的热膨胀系数不同,长期运行易导致接口松动。

解决方案:

难点2:多场景适配性

不同项目对母线槽的防护等级(IP54/IP65)、分支方式(T接/侧接)需求差异大。

解决方案:

三、选择塑钢照明母线加工厂家的关键标准

1. 资质认证

优先选择通过ISO 9001质量管理体系认证、CCC强制认证的厂家,确保产品符合GB 7251标准。

2. 设备先进性

数控加工中心、激光切割机、全自动灌封线等设备可大幅提升加工精度与效率。例如,新合管母线引入德国通快激光切割机,将切割误差从±2mm降至±0.3mm。

3. 案例经验

参与过超高层建筑、轨道交通等复杂项目的厂家,更能应对紧急供货、现场调整等突发需求。新合管母线曾为某数据中心提供72小时紧急加工服务,保障项目按时通电。

四、新合管母线:塑钢照明母线加工的行业标杆

作为国内管母线领域的技术领导者,新合管母线在塑钢母线加工方面具备三大核心优势:

在某商业综合体项目中,新合管母线通过优化母线槽走向设计,将材料用量减少15%,同时通过自动化生产线将加工周期缩短至7天,为客户节省成本超20万元。

从材料选择到成品交付,塑钢照明母线加工的每一个环节都关乎系统稳定性与项目效益。选择具备技术实力、服务响应能力的厂家,如新合管母线,不仅能规避质量风险,更能通过定制化方案实现成本与效率的平衡。在电力需求持续升级的今天,专业的加工能力已成为区分行业竞争力的关键指标。

网站首页

网站首页 产品中心

产品中心 知识问答

知识问答 一键拨打

一键拨打